-

[E+E] 제약·바이오 무균 공정 기준 공정 별 환경 관리 포인트&E+E 센서 적용 가이드 2탄 - 건조(Drying) 및 패키징(Packaging) 공정APPLICATION 2026. 1. 7. 10:02

제약·바이오 무균 공정 기준 공정 별 환경 관리 포인트&E+E 센서 적용 가이드 1탄 바로 가기↗

[E+E] 제약·바이오 무균 공정 기준 공정별 환경 관리 포인트&E+E 센서 적용 가이드 1탄

무균 공정에서 센서는 설비를 보조하는 장치가 아니라, 공정 신뢰성을 증명하는 요소입니다. EU GMP Annex 1이 반복해서 강조하는 것도 "장비의 종류"가 아니라 환경 상태의 지속적 유지와 검증입니

eplusekr.tistory.com

제약 제품은 배합·혼합·충전 이전 단계에서부터 습도·온도·공기 흐름 관리가 매우 중요하지만,

건조(Drying)와 포장(Packaging) 단계에서의 센서 관리 역시 제품의 품질·안정성에 직접적인 영향을 줍니다.

이 구간에서는 다음과 같은 특성이 존재합니다.

- 고온(최대 120℃)·진공·분진 환경

- ATEX Zone 20~22에 해당하는 방폭 조건

- 미세한 수분 함량 변화에 따른 의약품 품질 변동 리스크

- 무균 충전 및 밀봉 과정에서의 청정도 유지 및 압력 제어 필요성

🌀건조 공정(Drying Process)에서의 센서 적용

건조 단계는 제약 제품을 안정적인 분말 형태로 만들고,

유효 성분의 물리적 구조를 유지하며 균일한 수분 함량을 확보하는 핵심 구간입니다.

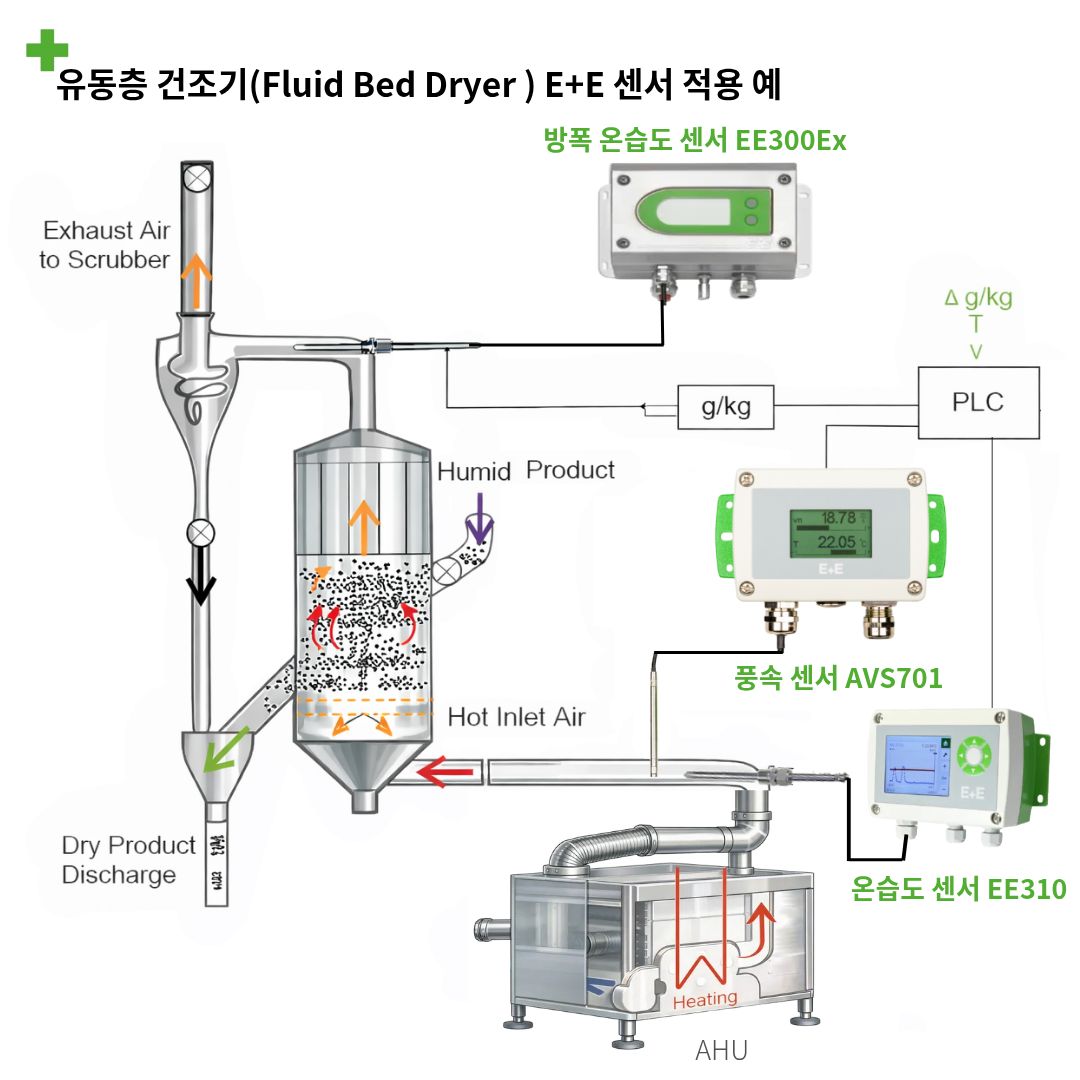

1. Fluid Bed Dryer (유동층 건조기)

- 공정 특징: 고온의 공기가 하부에서 분말층을 유동화시켜 빠르고 균일한 건조를 구현

- 환경 조건: 온도 최대 120℃, 배기 라인에 분진 포함 → ATEX Zone 20-22

- Dryer Inlet 환경의 주요 특징

건조기 흡입부(Inlet)는 공정 전체의 효율을 좌우하는 구간으로, 다음과 같은 특성을 가집니다.

-정확도 유지 (High Accuracy at low RH and high T):

100~120℃ 고온, 0~5g/kg의 매우 낮은 절대습도 환경에서도 높은 측정 정확도가 요구

-빠른 응답속도(Fast Response time):

건조 공정 중 열풍의 온도와 습도 변화에 즉각적으로 반응해야 안정적인 제어가 가능

-위생 설계(Hygienic design):

제약(바이오) 및 식품 공정에서는 세척이 가능하고 부식에 강한 위생적 구조가 필수

이러한 조건을 충족하기 위해 E+E Elektronik의 센서는 고온 및 저습 환경에서도 안정적인 성능과 빠른 응답성을 제공합니다.

- 적용 센서:

-EE300Ex: 고온·방폭 환경용 온습도 센서 (본질안전구조)

-AVS701: 흡입 공기 유량 및 풍속 제어용 센서

-EE310: 온습도 센서, 다양한 습도 파라미터(절대습도, 노점 등) 계산 가능

- 적용 이점: 배기라인의 상대습도 모니터링을 통해 건조 효율 및 에너지 소비 최적화

유동층 건조기 센서 적용 예 2. Spray Dryer (분무 건조기)

- 공정 특징: 액상 또는 과립 상태의 물질을 미세하게 분사하여 고온 가스와 직접 접촉시킴으로써 분말화(유동층 건조기와 유사)

- 적용 센서:

-EE310 / EE210: 온습도 및 절대습도 측정

-AVS701 / EE650: 열풍의 풍속·기류 안정성 관리

- 적용 이점: 정확한 습도 피드백 제어를 통해 제품 점도, 입자 크기, 수율 향상

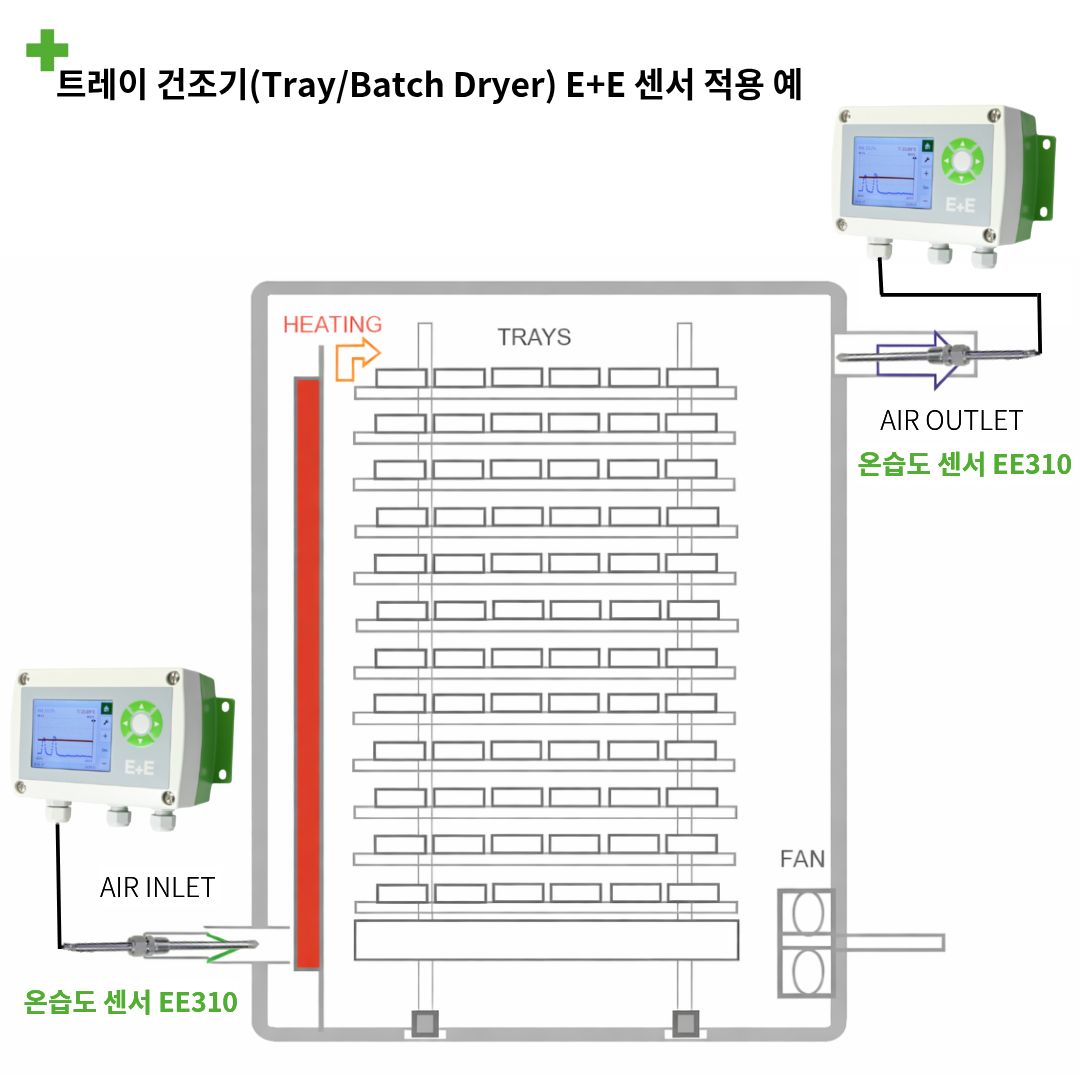

3. Tray Dryer&Freeze Dryer (트레이·동결 건조기)

- 공정 특징: 점도가 높은 물질 또는 저온 장시간 건조가 필요한 제품에 적합

- 온도 범위:

-일반 트레이 드라이어: 상온 ~60℃

-동결 건조기: -80℃까지 (Lyophilization Process)

- 적용 센서:

-EE310(-80℃ 버전): 초저온 환경용

-HTS801: 결로 감지 및 챔버 내 습도 모니터

트레이 건조기 온습도 센서 적용 예

📦포장 및 충전 공정(Packaging&Filling Machinery)에서의 센서 적용

포장 공정은 단순한 "밀봉"단계가 아니라 GMP 및 FDA 기준에 따른 무균 환경 유지와 공기질 관리가 중요한 품질 관리 단계입니다.

1. Aseptic Filling Line(무균 충전 라인)

- 공정 특징: Class 100~1000의 청정도, 고효율 필터(HEPA) 기반의 양압 유지

- 적용 센서:

-EE160: Laminar Flow 구간 온습도 제어

-EE650: 국소 풍속(LAF Hood) 감시

-EE600/EE610: 아이솔레이터 내부 양압 감시

- 적용 이점: 무균 충전 시 공기 흐름 안정성 확보 및 입자 오염 방지

2. Blister&Bottle Packaing(블리스터·병 포장)

- 공정 특징: 압축공기·질소·드라이에어를 사용하여 포장 내부의 습도 및 오염 제어

- 적용 센서:

-EE354: 압축공기용 노점 센서(Dew Point Monitoring)

-EE741: 압축공기 및 질소 유량 측정

-EE210: 패키징룸 온습도 모니터링

- 결과: 압축공기 품질이 GMP 기준을 충족하도록 보장(ISO 8573 Class 1~2)

제약·바이오 무균 충전&포장 공정 센서 적용 예

1탄에서 살펴본 클린벤치, BSC, RABS, 아이솔레이터는 무균 공정의 출발점이자 가장 엄격한 환경 제어 구간이었습니다.

이 구간에서 센서는 설비를 보조하는 부품이 아니라,

환경이 규정대로 유지되고 있었음을 증명하는 데이터의 출발점이었습니다.

하지만 제약·바이오 공정에서 공정 신뢰성은 무균 생산 라인에서 끝나지 않습니다.

건조(Drying) 공정에서는 고온·저습·분진·진공 환경 속에서 미세한 수분 함량 변화가 제품 품질과 안정성에 직접적인 영향을 미치고,

포장·충전(Packaing&Filling) 공정에서는 무균 상태를 유지한 채 밀봉이 이루어졌는지, 압축공기와 공기 흐름이 GMP 기준을 충족했는지가 그대로 품질 리스크로 이어집니다.

E+E Elektronik의 센서들은 이러한 공정 전반에서 요구되는

✅정확도

✅ 장기 안정성

✅ 위생 설계

✅ 방폭 대응

✅ 규제 적합성

을 중심으로 설계되었습니다.

E+E 센서는 단순한 측정을 넘어 공정이 규정대로 운영되었음을 끝까지 증명할 수 있기 때문에

제약·바이오 공정에서 반복적으로 선택되고 있습니다.

바이오·제약 공정용 센서 도입을 고려 중이신가요?

제품 선정, 견적 등 궁금하신 점이 있으시다면 아래 공식 연락처로 문의 주세요.

📞전화: 031-8065-6230~1

📥메일: info.kr@epluse.com

'APPLICATION' 카테고리의 다른 글

[E+E] 제약·바이오 무균 공정 기준 공정별 환경 관리 포인트&E+E 센서 적용 가이드 1탄 (0) 2025.12.24 탄소 중립 실현의 핵심, 수소 연료 전지 설비와 정부 지원 사업 - 연료전지 스택 성능 검증을 위한 산업용 온습도 센서 추천 E+E HTS801 (0) 2025.11.12 Annex 1 이후 클린룸 에어 플로우 모니터링 체크 리스트 / 기류·차압·입자·온습도 규제 대응 전략 (0) 2025.08.26 과산화수소 멸균 환경, 센서는 왜 중요한가요? [클린룸·GMP·정확한 계측 솔루션] (0) 2025.05.27